Elematic Push-Button -magneetti on hyvä esimerkki tuotteesta, joka näyttää tarkoituksenmukaiselta ja jopa varsin yksinkertaiselta mutta joka juuri siksi on vaatinut mittavan muotoilu- ja tuotekehitysprojektin.

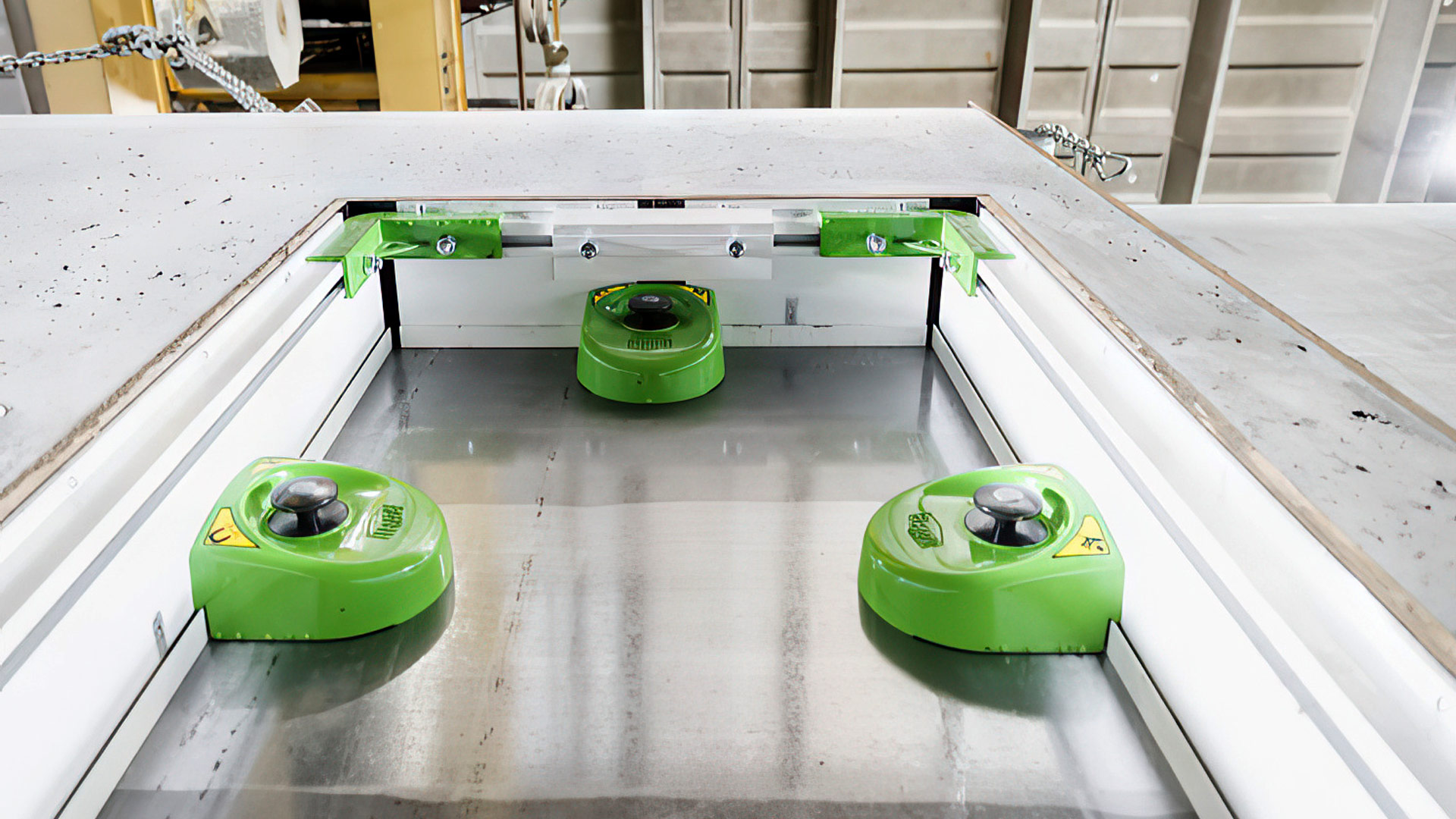

FaMe eli Fastening Method on Elematicin patentoima muottijärjestelmä, jota käytetään betonisten seinä- ja lattiaelementtien, palkkien ja pilarien valamiseen. Elementit valetaan pysty- tai vaaka-asennossa teräspintaisissa muoteissa, joiden alumiiniprofiilista tehdyt reunat lukitaan paikoilleen väkivahvoilla Elematic Push-Button -magneeteilla. Ne pitävät muotin paikallaan ja halutussa muodossa betonin valamisen ja kovettumisen ajan.

Alumiiniprofiileilla ja magneeteilla muotteihin pystyy tekemään myös esimerkiksi ikkunoita ja ovia varten tarvittavat aukot. Modulaarinen FaMe-järjestelmä on kustannustehokas, sillä se mahdollistaa muottien nopean rakentamisen ja purkamisen. Muotit eivät ole kertakäyttöisiä, vaan niitä voidaan hyödyntää uudestaan kerta toisensa jälkeen ja niistä pystyy rakentamaan erikokoisia ja -muotoisia muotteja.

Vanhassa magneetissa paljon kehitettävää

Elematicin aiemmin käyttämät magneetit olivat sinänsä toimivia, mutta niissä oli runsaasti kehitettävää turvallisuuden, käytettävyyden, valmistettavuuden ja luotettavuuden suhteen.

Vanha magneetti oli esimerkiksi koottu hitsaamalla useasta osasta, eli sen valmistettavuudessa oli toivomisen varaa. Myöskään sen muoto ulkonevine käyttökahvoineen ei ollut täysin optimaalinen työturvallisuuden näkökulmasta.

Tuotekehityksen tavoitteena kustannustehokkaampi valmistettavuus ja parempi käytettävyys

Elematic Push-Button -magneetin uuden sukupolven versiolle asetettiin tiukat tavoitteet. Ensinnäkin haluttiin yksinkertaistaa hitsaamalla kokoonpantua rakennetta, jotta magneetin valmistus olisi kustannustehokkaampaa.

Magneetin 1 500 kilon vetovoima on mittava, joten rakenteesta piti saada erittäin luja. Toisaalta magneetti ei saisi painaa liikaa, jotta sen siirtely olisi helppoa.

Vaikka kyseessä on niin sanotusti vain metallinen mötikkä, sen rakenteen tulee olla erittäin tarkka, sillä sen vastinparina on suora teräspelti ja alumiiniprofiilista valmistetut reunaelementit. Turvallisuus ja käytettävyys olivat alati läsnä olevia ohjenuoria suunnitteluprosessin aikana.

Lopullinen muoto syntyi usean konseptivaiheen kautta

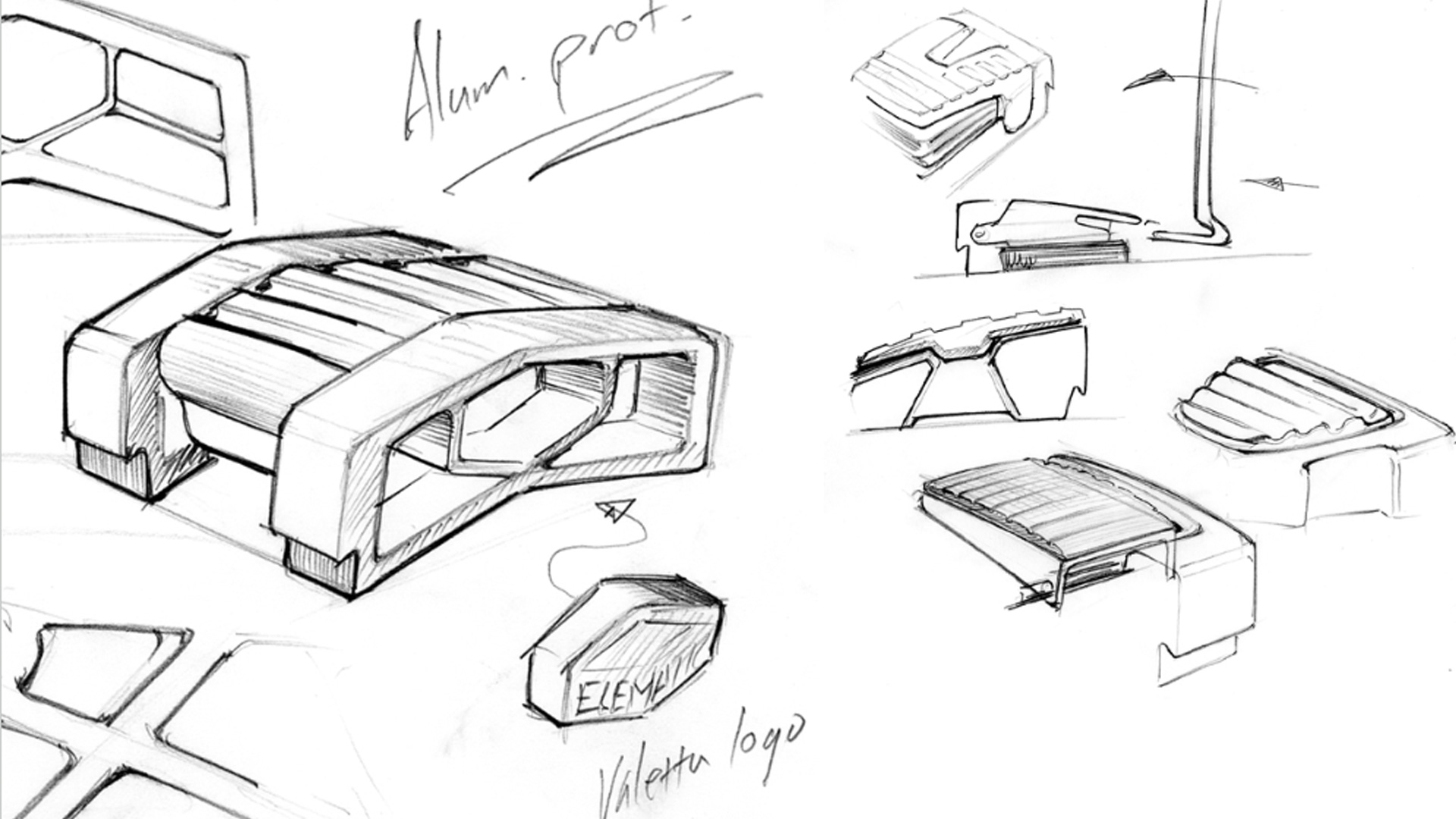

Uuden magneetin tuotekehitys alkoi ideoinnilla, jossa luonnosteltiin muotoilu- ja rakennekonsepteja sekä ideoitiin mekaanista toimintaperiaatetta.

Alkuvaiheessa konseptointia tehtiin hyvin leveällä pensselillä, niin muotoilun kuin varsinaisen mekanismin ja valmistustapojen suhteen. Ensimmäisissä luonnoksissa esimerkiksi kaavailtiin magneetin rungon valmistamista alumiiniprofiilista, mikä sinänsä olisi ollut järkevä valmistustapa.

Alumiiniprofiilin hyödyntäminen olisi kuitenkin merkinnyt, että magneetti olisi pitänyt tehdä verrattain monesta osasta, joten ideaa ei lähdetty kehittämään pidemmälle.

Ensimmäisten konseptiehdotusten joukossa oli ehdotuksia myös pyöreähköstä ulkomuodosta, joka todettiin hyväksi lähtökohdaksi ja joka siten jäi elämään.

Ensimmäisen vaiheen konsepteissa oli kuitenkin edelleen vähintään kaksi valuosaa. Seuraavan suunnitteluvaiheen tavoitteeksi otettiinkin rakenteen yksinkertaistaminen siten, että magneetissa olisi vain yksi valettava osa, jolloin sen valmistaminen olisi edullisempaa.

Toiseen vaiheen luonnoksissa puolipyöreää muotoa jalostettiin vain yhdestä valuosasta muodostuvaksi. Myös mekaniikkaa yksinkertaistettiin siten, ettei magneetti ole saranoitu vaan se liikkuu ylä- ja ala-asentoon pystysuunnassa. Elematic kehitti mekanismia varten jousisysteemin, jolla magneetti pysyy yläasennossa, kun se ei ole kytketty päälle.

Nupin alle tarvittiin teräslevy, jota vasten irrotustyökalu kammetaan ja joka jakaa valurunkoon kohdistuvaa kuormitusta. Kantokahvaksi kaavailtiin tässä vaiheessa kääntyvää teräslankaa.

Konseptoinnin kolmannessa vaiheessa kantokahvasta luonnosteltiin eri versioita käytettävyyden parantamiseksi. Parhaaksi katsotussa ehdotuksessa muotoilua vietiin yhä kompaktimpaan suuntaan mataloittamalla nupin ulkonemaa kompastumisriskin pienentämiseksi.

Muotoilu on usein äärimmilleen vietyä tarpeettomien asioiden karsimista – niin tässäkin projektissa. Tässä vaiheessa suunnittelua huomattiin nimittäin, että varsinaista kantokahvaa ei tarvita, vaan magnetoinnin kytkevä nuppi voidaan muotoilla siten, että se toimii myös kahvana. Myös nupin alla olevaa teräslevyä voitiin pienentää vahvistamalla valettua runkoa. Kummallakin ratkaisulla pystyttiin pienentämään valmistuskustannuksia.

Konseptointivaiheen jälkeen alkoi voittaneen vaihtoehdon toiminnallisuuden, valmistettavuuden ja ulkoasun jatkokehitys yhteistyössä Elematicin suunnittelijoiden, alumiinivalajan ja muottisuunnittelijan kanssa.

Käytettävyyttä ja turvallisuutta

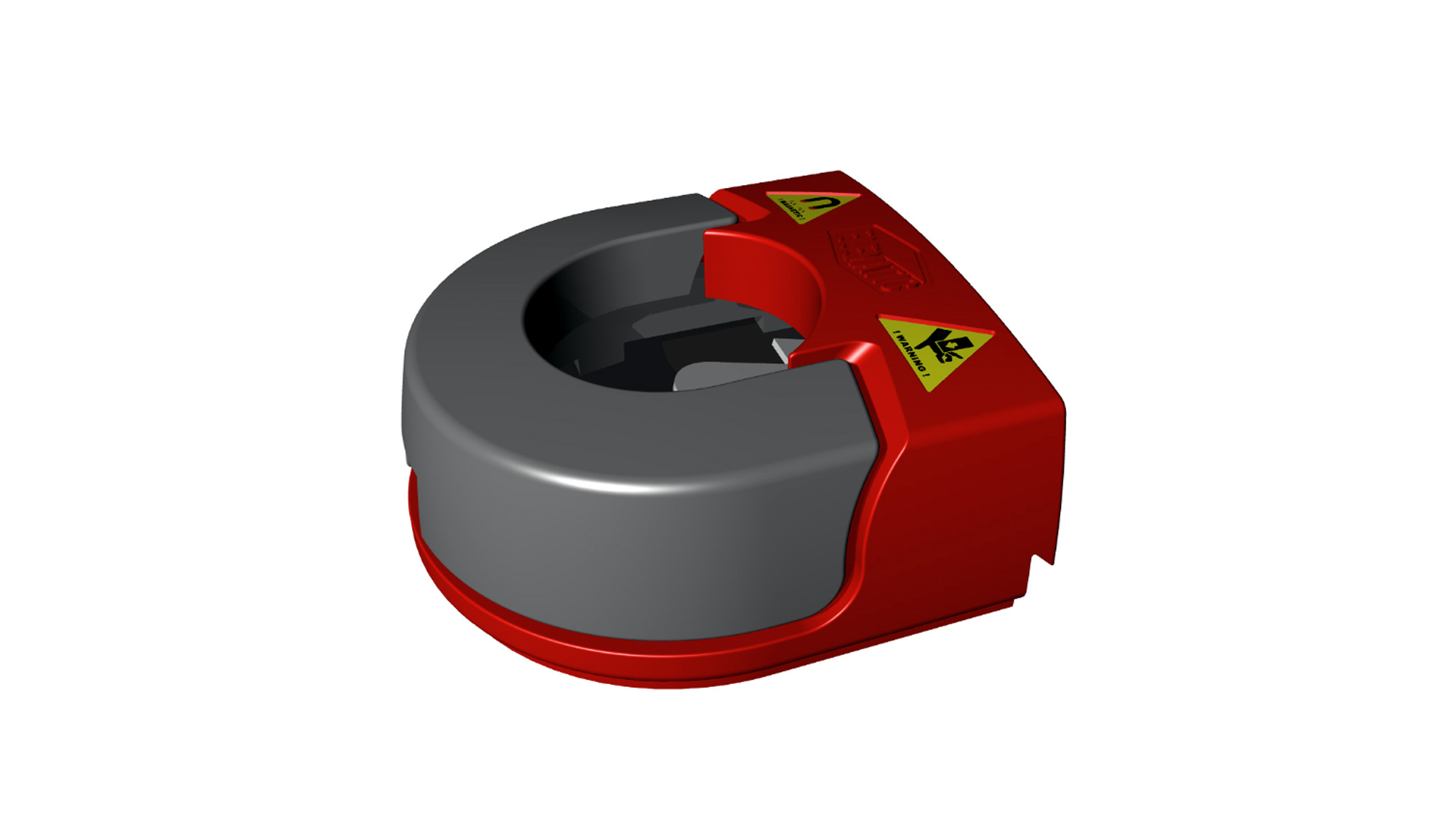

Lopullisen version suunnittelussa kiinnitettiin kosolti huomiota helppokäyttöisyyteen. Se toteutui esimerkiksi nupissa, joka toimii sekä magneetin kantokahvana että mekanismin lukituksessa ja avaamisessa. Magneetti lukittuu painamalla nuppia. Avaamiseen tarvitaan työkalu, mutta nuppi on suunniteltu siten, että sen voi avata myös sorkkaraudalla, jollainen monesti löytyy tehtaan nurkista.

Rapatessa tunnetusti roiskuu. Magneetin suljetun rakenteen ansiosta betoniroiskeet eivät päädy paikkoihin, jotka estäisivät magneetin toimivuuden. Lisäksi pyöreämuotoinen magneetti on helppo puhdistaa.

Magneetin turvallisuutta parannettiin ulkomuodolla. Matala ja sulavalinjainen muotoilu ilman ulkonevia osia pienentää sekä takertumis- että kompastumisriskiä. Turvallisuutta kohentaa myös betoniharmauden keskeltä erottuva väri. Aluksi magneetit olivat keltaisia, mutta sittemmin ne muutettiin Elematicin uuden brändivärin mukaan vihreiksi. Oranssit magneetit soveltuvat käytettäviksi kuumissa olosuhteissa.

Valmistettavuutta ja mittatarkkuutta

Elematic Push-Button-magneetit valmistetaan alumiinipainevalulla, joka on tarkka ja helposti monistettavissa oleva valmistustekniikka. Runko koostuu vain yhdestä osasta, joka suojaa magneetin mekanismin. Runkokappaleessa on vain yksi jälkikoneistettava pinta, joka työstetään tarkaksi vastinpinnaksi muottielementtien alumiiniprofiilille.

Kun työstettäviä pintoja on vain yksi, myös läpimeno tuotannossa sujuu jouhevammin, kun selvitään kertakiinnityksellä työstökoneeseen.

Hahmomalleilla ja prototyypeillä varmistettiin toimivuus

Kuten aiemmissa kirjoitelmissani on tullut ilmi, me Muodonmuutoksessa olemme suuria hahmomallien ja prototyyppien ystäviä. Vaikka virtuaaliympäristöt ja 3D-ohjelmat ovat erinomaisia työkaluja, fyysiset hahmomallit ovat verrattomia apuvälineitä tuotteen ergonomian, käytettävyyden ja myös esteettisyyden arviointiin.

Myös Push-Button-magneetista tuotettiin lukuisia hahmomalleja ja prototyyppejä, joiden avulla testattiin käytettävyyttä ja toiminnallisia ratkaisuja. Yllä olevassa kuvassa vasemmalla on vaahdosta tehty umpinainen hahmomalli ja oikealla lopullinen tuote.

Ensimmäiset varsinaiset prototyypit tehtiin kokillivalutekniikalla. Tekniikka sopii testausvaiheessa tehtäviin pieniin sarjoihin, sillä siinä ei tarvita kalliita muotti-investointeja.

Kokillivalulla tehtyjen prototyyppien avulla testattiin magneetin toimintaa ja saatiin hiottua alumiinivaluosan muotoilu optimaaliseksi ennen lopullisen painevalumuotin valmistusta.

Huolellinen muotoilu tuottaa kestäviä tuotteita

Elematic Push-Button -magneetin tuotekehitykseen uhrattiin runsaasti aikaa, ajatuksia ja energiaa. Se kannatti, sillä lopputulos on tavoitteiden mukaisesti käytettävä, turvallinen ja kustannustehokkaasti valmistettava. Ja ainakin omiin silmiini se on myös miellyttävä katsella.

Elematic Push-Button -magneetti on hyvä esimerkki siitä, miten huolellisella muotoilulla saadaan kehitettyä kestäviä tuotteita. Magneetin nykyinen sukupolvi on nimittäin jo saavuttanut täysi-ikäisyyden, sillä yllä kuvailtu tuotekehitys- ja muotoiluprojekti toteutettiin liki kaksikymmentä vuotta sitten.

Haluatko parantaa tuotteesi kilpailukykyä? Tutustu tuotekehityksen palveluihimme!